新型陰極弧電源研制及脈沖增強(qiáng)電子發(fā)射(P3e)效應(yīng)研究

本文研制了新型脈沖陰極弧電源,并實(shí)現(xiàn)了脈沖增強(qiáng)電子發(fā)射(P3e)以提高真空室內(nèi)等離子體密度。該電源核心由脈沖發(fā)射和維持電流系統(tǒng)構(gòu)成,由單片機(jī)和觸摸屏系統(tǒng)協(xié)同控制和管理。對(duì)P3e 電源進(jìn)行放電特性和脈沖增強(qiáng)電子發(fā)射效應(yīng)進(jìn)行了研究。結(jié)果表明,在相同平均電弧電流條件下,與直流相比,P3e 技術(shù)能夠顯著提高工件(基體)脈沖電流與平均電流。在電弧平均電流90 A 時(shí),基體脈沖電流由5 A 提高到19.6 A,基體平均電流由2.2 A 最大提高到4.6 A,表明脈沖增強(qiáng)了電子發(fā)射,進(jìn)而獲得高的等離子體密度,這將有助于增加膜層致密性、降低膜層應(yīng)力。該新型電源對(duì)于陰極弧靶中毒抑制、膜層結(jié)構(gòu)改善、膜層顆粒污染控制具有重要的意義。

陰極弧技術(shù)在眾多的物理氣相沉積技術(shù)中占據(jù)主導(dǎo)地位,以其離化率高、沉積速率高和膜基結(jié)合力好等優(yōu)點(diǎn)而得到廣泛應(yīng)用,尤其是在制備刀具薄膜方面。而隨著切削技術(shù)的快速發(fā)展,企業(yè)越來(lái)越需要兼具高硬度以及高溫化學(xué)穩(wěn)定性的刀具薄膜,其中α-Al2O3 薄膜因其高硬度以及高溫化學(xué)惰性無(wú)疑是刀具薄膜中的佼佼者。α-Al2O3是氧化鋁中唯一的熱力學(xué)穩(wěn)定相,而α-Al2O3 薄膜的形成一般需要高溫環(huán)境,因此常用化學(xué)氣相沉積(CVD)技術(shù),但高溫限制了刀體材料的選擇,例如不能選擇高速鋼刀具,此外高溫還會(huì)造成薄膜產(chǎn)生較大熱應(yīng)力,降低刀具壽命。因此,一些學(xué)者進(jìn)行了低溫沉積α-Al2O3 薄膜的研究,但這些研究?jī)H僅證明了α-Al2O3 可以在低溫生成,實(shí)際生產(chǎn)卻沒(méi)有應(yīng)用。真空技術(shù)網(wǎng)(http://www.jnannai.com/)認(rèn)為脈沖增強(qiáng)電子發(fā)射(P3e)電弧蒸發(fā)技術(shù)的出現(xiàn),具有劃時(shí)代的意義。該技術(shù)在沉積α-Al2O3 薄膜過(guò)程中不但降低了沉積溫度,最重要的是該技術(shù)可以靈活控制電弧并具有大的工藝窗口。不僅如此,該技術(shù)在增強(qiáng)電子發(fā)射,提高等效等離子體密度,增加電弧穩(wěn)定性和提高靶材利用率、減少大顆粒等方面具有獨(dú)特的優(yōu)勢(shì)。國(guó)外有些公司和研究單位已經(jīng)采用了這種先進(jìn)的技術(shù)。國(guó)內(nèi)在這方面的研究尚未見(jiàn)報(bào)道。鑒于該技術(shù)的先進(jìn)性和有效性,借助實(shí)驗(yàn)室較強(qiáng)的設(shè)備研發(fā)能力,我們獨(dú)立設(shè)計(jì)并研制出由單片機(jī)控制的新型脈沖增強(qiáng)電子發(fā)射(P3e)陰極弧電源,并對(duì)該電源的放電特性、脈沖增強(qiáng)電子發(fā)射效應(yīng)進(jìn)行了研究,為P3e 技術(shù)應(yīng)用提供依據(jù)。

1、電源設(shè)計(jì)

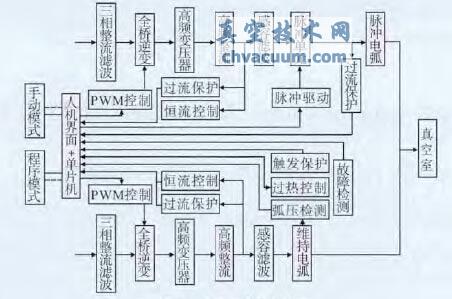

圖1 是P3e 電源的整體結(jié)構(gòu)。電源主要由手動(dòng)或程序模式的人機(jī)界面和單片機(jī)控制系統(tǒng)、脈沖和直流等單元構(gòu)成。直流通過(guò)逆變技術(shù)實(shí)現(xiàn),脈沖是在直流的基礎(chǔ)上經(jīng)過(guò)脈沖單元實(shí)現(xiàn)。電源為恒流模式,具有過(guò)流保護(hù)、過(guò)熱控制、觸發(fā)保護(hù)和故障檢測(cè)等功能。

圖1 電源系統(tǒng)結(jié)構(gòu)

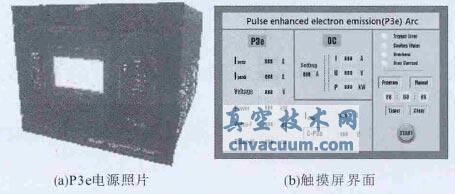

研制的P3e 電源如圖2 所示。電源人機(jī)界面主要由三部分組成:(1)主控系統(tǒng),主要包含電源開(kāi)關(guān)、程序編輯和故障顯示等。程序編輯功能增加了電源的靈活性,如可以控制P3e 輸出連續(xù)式脈沖,也可以輸出間歇式脈沖;工藝流程可以選用手動(dòng)模式“Mannual”和程序模式“Program”,選擇后者可以按照設(shè)置的工藝參數(shù)進(jìn)行自動(dòng)鍍膜控制;(2)P3e 脈沖控制,可以設(shè)定電流、頻率、脈寬等工藝參數(shù),并顯示電壓和功率等常規(guī)參數(shù)。脈沖模式可以采用隨機(jī)模式和條件模式,即可實(shí)現(xiàn)P3e 工藝有條件開(kāi)啟。如陰極弧靶正常工作時(shí)弧壓為V0,根據(jù)弧靶電壓與靶中毒關(guān)系來(lái)設(shè)定啟動(dòng)電壓閾值(需要判斷自動(dòng)熄弧和起弧的電壓變化),當(dāng)弧靶中毒現(xiàn)象減弱或消失后,P3e 工作模式可有條件下暫停;(3)維持電流控制,陰極弧放電需要設(shè)置合適的維持電流,閉環(huán)控制恒流輸出,人機(jī)界面顯示電壓、電流和功率等參數(shù)。

圖2 自行研制的P3e 電源

2、P3e 放電特性

2.1、水負(fù)載測(cè)試

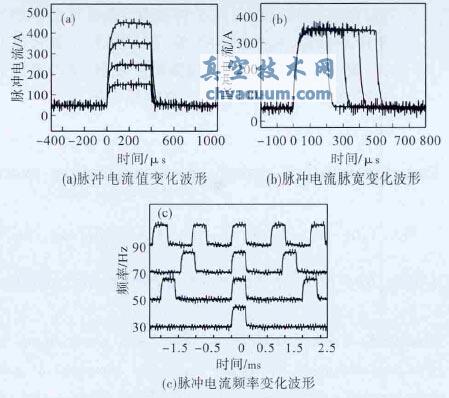

用自行研制的P3e 電源首先在水負(fù)載中進(jìn)行了電特性測(cè)試,圖3 給出了電流波形。圖3(a)為直流50 A,脈沖電流分別為100 A,200 A,300 A和400 A(脈寬400 μs,頻率300 Hz)電流波形。

圖3 P3e 電流波形

可見(jiàn),直流電流較為平直,而脈沖電流均為方波,且脈沖電流大小變化并未影響方波形狀,且上升沿速度基本不變。3(b)為直流50 A,脈沖寬度分別為200 μs,300 μs,400 μs 和500 μs(脈沖電流300 A,頻率300 Hz)電流波形。可見(jiàn),脈寬增大時(shí)脈沖電流峰值平臺(tái)變化不大,且上升沿速度基本不變。3(c)為直流50 A,脈沖頻率分別為300 Hz,500 Hz,700 Hz 和900 Hz (脈沖電流150 A,脈寬400 μs)電流波形。頻增大即單位時(shí)間脈沖個(gè)數(shù)增多,由圖中清楚可見(jiàn)。雖然單位時(shí)間脈沖個(gè)數(shù)有所變化,但每一個(gè)脈沖電流波形基本不變。綜上分析,電源具有較好的輸出特性。

2.2、電弧負(fù)載測(cè)試

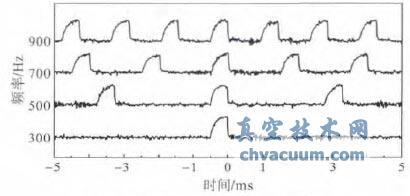

用該電源作用于實(shí)際的陰極弧放電過(guò)程。圖4 為維持平均電流50 A,脈沖電流150 A,脈寬400 μs,不同頻率時(shí)電流波形。脈沖電流的上升時(shí)間變長(zhǎng),這與回路電感以及電弧負(fù)載特性有關(guān),可以調(diào)整回路硬件設(shè)計(jì)。脈沖頻率變化對(duì)脈沖電流波形影響不大。

圖4 不同頻率下的電弧脈沖電流

2.3、脈沖增強(qiáng)電子發(fā)射效應(yīng)

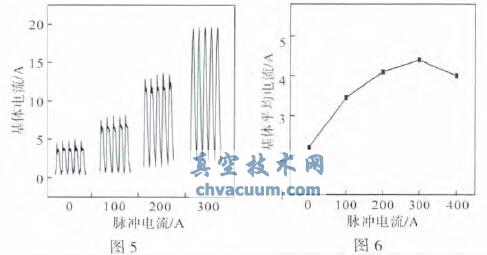

分別利用直流電源和研制的P3e 電源進(jìn)行鈦靶弧放電,并記錄直流陰極弧放電時(shí)基體電流波形和P3e 陰極弧放電對(duì)應(yīng)基體電流波形。放電氣壓為1.0 Pa,工作氣體為氬氣。基體連接脈沖偏壓電源,電壓-100 V,占空比50%。傳統(tǒng)直流電流90 A,整個(gè)P3e 電源系統(tǒng)輸出平均電流也為90 A,其中包括維持平均電流50 A 和脈沖平均電流40 A。為了研究脈沖增強(qiáng)電子發(fā)射效應(yīng),采用不同的P3e 電源脈沖參數(shù),即保持維持平均電流50 A 不變,只變化脈沖電流同時(shí)相應(yīng)變化占空比(脈寬500 μs 不變,改變頻率)來(lái)保持脈沖平均電流40 A,每一個(gè)P3e 脈沖電流對(duì)應(yīng)一個(gè)基體放電電流。分別記錄直流陰極弧和不同脈沖參數(shù)P3e陰極弧對(duì)應(yīng)基體電流波形,并在350 μs~450 μs時(shí)間內(nèi)截取相應(yīng)基體電流波形進(jìn)行比較,結(jié)果見(jiàn)圖5。由圖可見(jiàn),P3e 脈沖模式顯著增強(qiáng)電子發(fā)射,進(jìn)而增加了基體的電流峰值。P3e 脈沖電流增大,基體電流峰值也增大,呈線性增大趨勢(shì),脈沖電流300 A 時(shí),基體峰值電流達(dá)到19.6 A,90 A 直流陰極弧對(duì)應(yīng)的基體峰值電流僅為5 A,約為4 倍。

在上述參數(shù)條件下,考察直流陰極弧和P3e陰極弧所對(duì)應(yīng)的基體平均電流,見(jiàn)圖6。由圖可知,直流陰極弧基體獲得平均電流為2.2 A,而P3e陰極弧顯著提高了基體獲得電流。即陰極弧放電平均電流相同,但是基體收到的電流顯著增大到2 倍以上。這對(duì)于膜層致密化、降低應(yīng)力具有重要的意義。有學(xué)者認(rèn)為基體電流的增加是由于金屬離子價(jià)態(tài)的提高造成的。但Jürgen Ramm等人認(rèn)為基體電流的增加主要原因是脈沖增強(qiáng)了電子發(fā)射,進(jìn)而增強(qiáng)了工作氣體離化程度,并通過(guò)實(shí)驗(yàn)數(shù)據(jù)證實(shí)了這一觀點(diǎn)。此外他們認(rèn)為基體電流值對(duì)于脈沖參數(shù)很敏感。本文基體獲得電流在脈沖400 A 時(shí)略微減小,這可能與脈沖放電參數(shù)變化有關(guān)。在高電流條件下,為維持平均電流不變,需要采用較小的脈沖頻率,相當(dāng)于單位時(shí)間脈沖個(gè)數(shù)減少,這將相對(duì)降低整體離化程度。

當(dāng)然脈沖電流增大可以提高離化程度,因此空間等離子體密度與脈沖放電參數(shù)有關(guān)。另外脈沖電流大小變化也會(huì)影響電流波形形狀,這部分因素分析正在進(jìn)行中。

圖5 脈沖電流對(duì)基體電流的影響

圖6 500 μs 脈寬條件下脈沖電流對(duì)基體平均電流的影響

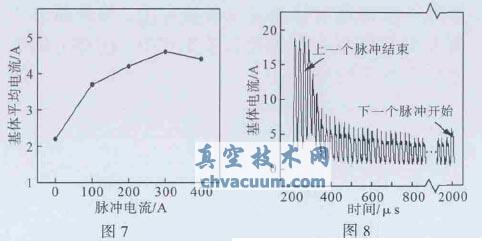

為了進(jìn)一步驗(yàn)證脈沖增強(qiáng)電子發(fā)射效果,同樣采用直流陰極弧90 A 和P3e 陰極弧90 A 分別進(jìn)行鈦靶弧放電,放電氣壓為1.0 Pa,工作氣體為氬氣,基體加負(fù)偏壓-100 V,占空比50%。在兩種放電模式下分別進(jìn)行基體平均電流測(cè)試,其中P3e電弧90 A 仍由維持平均電流50 A 和脈沖平均電流40 A 組成。P3e 電源維持平均電流為50 A 不變,僅改變脈沖參數(shù),但不同的是P3e 脈沖參數(shù)中保持頻率不變,通過(guò)改變脈沖電流及相應(yīng)脈寬來(lái)獲得脈沖平均電流40 A。每一個(gè)鈦靶脈沖放電電流對(duì)應(yīng)一個(gè)基體平均電流值,分別記錄直流陰極弧和該參數(shù)下P3e 陰極弧所對(duì)應(yīng)基體平均電流值并進(jìn)行比較,結(jié)果如圖7 所示。由圖可知,又一次表明P3e 脈沖模式大大增大電子發(fā)射,進(jìn)而增加了基體平均電流,由直流陰極弧基體平均電流2.2 A最大提高到P3e 模式的基體平均電流4.6 A。同樣,P3e 陰極弧隨脈沖電流增大,基體平均電流也表現(xiàn)為先增大后略微減小趨勢(shì)。此外脈沖電流小而脈沖頻率高對(duì)于獲得高的基體電流是不利的。

P3e 脈沖放電期間增強(qiáng)了電子發(fā)射,增加了等離子體密度,這有利于膜層結(jié)構(gòu)和質(zhì)量的控制。實(shí)際上在脈沖放電結(jié)束后仍有較高的等離子體密度,這在基體電流上可以顯示出來(lái)。如圖8 所示,在脈沖關(guān)斷后50 μs 左右基體脈沖電流基本不變,隨后逐漸降低,直到脈沖關(guān)斷500 μs 后仍有較高的電流,結(jié)果基體獲得了較大的平均電流。可見(jiàn)P3e技術(shù)獲得了脈沖增強(qiáng)的電子發(fā)射,顯著增強(qiáng)了離化(氣體和金屬),為膜層質(zhì)量?jī)?yōu)化提供了條件。事實(shí)上大電流脈沖技術(shù)還可以分散電弧斑點(diǎn),有效降低大顆粒發(fā)射,這對(duì)于減少膜層缺陷具有重要的意義。同時(shí)由于大電流脈沖能夠有效凈化陰極表面,進(jìn)而可以實(shí)現(xiàn)α-Al2O3 等薄膜的電弧源低溫沉積。

圖7 920 Hz 頻率條件下脈沖電流對(duì)基體平均電流的影響

圖8 流過(guò)基體電流

3、結(jié)論

獨(dú)立設(shè)計(jì)并研制了脈沖增強(qiáng)電子發(fā)射(P3e)陰極弧電源,在水負(fù)載和電弧負(fù)載條件下測(cè)試輸出,結(jié)果表明設(shè)備穩(wěn)定可靠。在陰極弧電源平均輸出電流相等的條件下,P3e 脈沖技術(shù)可以獲得更大的基體電流,表明脈沖增強(qiáng)了電子發(fā)射,粒子離化率的顯著增強(qiáng)。在平均電流90 A,脈沖電流300 A 的條件下,基體電流峰值由5 A 可上升為19.6 A,而基體平均電流由2.2 A 提高到4.6 A,這說(shuō)明P3e 技術(shù)顯著增強(qiáng)了離化。不僅如此,這種P3e 技術(shù)在α-Al2O3 低溫陰極弧沉積、膜層大顆粒減少等方面均具有重要的價(jià)值。